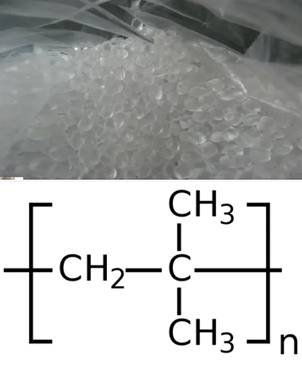

Полиизобутилен Полиизобутилен

Полиизобутилен — это каучукоподобный эластичный

материал, он является продуктом полимеризации изобутилена молекулы которого,

обладая двойной связью и асимметрией, легко полимеризуются. Длина

цепей (молекулярная масса) полимера зависит в основном от условий

полимеризации, чистоты и концентрации мономера и природы катализатора.

Полнизобутилеп с молекулярной массой ниже 50 000

представляет собой жидкость, вязкость которой увеличивается с повышением

степени полимеризации. В строительной технике применение находят в основном

твердые полиизобутилсиы, обладающие средней молекулярной массой 100 000—500

000.

Сырье и получение полиизобутилена

Изобутилен. Основным исходным сырьем для получения

полиизобутилена служит изобутилен, извлекаемый из газовых смесей — побочных

продуктов при переработке нефти (крекинга и пиролиза нефтяных фракций).

Газовую смесь подвергают фракционированию в целях выделения фракции,

содержащей кроме изобутилена (10— 20%) м-бутилепы, н-бутаи, изобутан и другие

предельные и непредельные газообразные углеводороды.

Изобутилен при нормальных условиях представляет собой

бесцветный газ молекулярной массой 56,1, плотностью' 590 кг/м3, температурой

воспламенения + 465°С, температурой плавления —140,4°С, температурой кипения

—С>,9°С. При содержании изобутнлена 1,7—9,0% (по объему) в воздухе

образуется взрывчатая смесь. Хранят и транспортируют изобутилен в жидком виде

под давлением в стальных резервуарах.

Формула полиизобутилена

[— C(CH3)2CH2-]n.

Изобутилен при вдыхании обладает наркотическим действием,

но не вызывает отравления организма.

Катализаторы. Катализаторами при получении

высокомолекулярного полиизобутилеиа являются многочисленные неорганические и

органические соединения, из которых промышленное применение имеют главным

образом галогеннды металлов BF3, А1С13, А1Вгз, TiCU, TiBr4 и др. В табл. 3

приведены результаты полимеризации изобутилена в присутствии различных

катализаторов.

Наиболее активным катализатором

является трехфторнстый бор, в присутствии которого скорость

реакции полимеризации граничит со взрывной. Регулировка скорости

полимеризации производится путем понижения температуры реакционной смеси и

концентрации катализатора.

Трехфторнстый бор представляет собой бесцветный газ,

сжижаемый в температурных интервалах от —100 до —127°С; при температуре ниже

указанной, он переходит в твердое состояние.

Фтористый бор имеет ряд преимуществ перед другими

катализаторами: как газообразное вещество он легко дозируется и смешивается с

компонентами, участвующими в полимеризации, путем нагревания быстро удаляется

из полимера. Фтористый бор имеет ряд преимуществ перед другими

катализаторами: как газообразное вещество он легко дозируется и смешивается с

компонентами, участвующими в полимеризации, путем нагревания быстро удаляется

из полимера.

Растворители

Для получения высокомолекулярного полиизобутилена

реакция должна проходить при пониженной температуре, что осложняется высокой

экзотермичиостыо процесса, так как количество выделяемого тепла составляет

около 42 кДж/моль. Для уменьшения количества выделяющегося тепла к

реакционной смеси добавляют растворители или разбавители. Необходимая для

полимеризации низкая температура (около —100°С) поддерживается отводом

теплоты с помощью хладоагентов растворителей и разбавителей.

Применяют внутреннее и наружное охлаждение. При внутреннем

охлаждении растворитель или разбавитель одновременно служит и хладоагентом,

т. е. поступает в реакционную смесь охлажденным и, кроме того, отводит

теплоту реакции путем испарения; при наружном охлаждении хладоагент действует

на реакционную смесь через поверхность охлаждения. В качестве растворителей,

разбавителей и хладоагеитов применяют охлажденные до жидкого состояния

этилен, бутилен, этан, бутан и другие предельные углеводороды, а также

твердую углекислоту. Для промышленного получения иолтшзобутилена в качестве

растворителя используют этилен (СН2 = СН2).

Количество растворителя влияет на молекулярную массу

полимера. Оптимальное содержание изобутилеиа в растворителе— 15— 30%.

Ускорители. Ускорители (сокатализаторы) добавляют в

реакционную смесь в небольших количествах (0,001—1%). Они не только ускоряют

реакцию, но также снижают потребное количество катализатора и способствуют

получению высокомолекулярного полимера. В качестве ускорителей рекомендуются

кислоты (серная, азотная, трихлоруксусная, плавиковая и др.), спирты

(метиловый, этиловый, бензоловый и т. д.), фенолы, хлористый водород. Активаторами

поляризации в присутствии галогеиидов металлов служит вода, уксусная кислота,

третбутиловый спирт и др. Ускорители являются источниками ионов, которые,

собственно, и оказывают каталитическое действие при получении

полинзобутилеиа.

Стабилизаторы. Высокомолекулярный полиизобутилеи легко

поддается деструкции под влиянием солнечного света и повышения температуры,

приобретая при этом липкость. В качестве стабилизатора применяют 0,1—5%

производных фенола, например третбу-тилфенолсульфид, которые вводятся после

полимеризации. Стабилизирующее действие на первичный полимеризат оказывают

также многочисленные соединения, содержащие ароматические н гидроксильныс

амино- и сульфидогруппы; в некоторых случаях рекомендуется элементарная сера,

которая добавляется к полиизобу-тилену на вальцах или в растворе.

Технология получения

полиизобутилена

Схема установки для полимеризации изобутилена непрерывным

способом (процесс на ленте). Чистый изобутнлен, предварительно охлажденный до

—40°С, поступает в змеевик мерника ,3, где он дополнительно охлаждается

жидким этиленом до —85—95°С. Жидкий этилен, применяемый для охлаждения

изобутилена, поступает сначала с температурой —40°С в теплообменник 1. Здесь

он еще охлаждается газообразным этиленом, переходящим после дросселирования

из сепаратора 2 в межтрубное пространство, откуда направляется в холодильную

установку. Из теплообменника этилен, дросселированный до 0,1 МПа, поступает в

сепаратор, где охлаждается в результате испарения некоторой его части при

температуре до —104°С (температура кипения жидкого этилена). Из сепаратора

этилен стекает в корпус мерника 3, где охлаждает изобутилен, проходящий по

змеевику.

Полимеризация изобутнлена осуществляется в непрерывно

действующем ленточном полимеризаторе 6, представляющем собой металлический

газонепроницаемый короб, в котором движется бесконечная лента, натянутая на

два барабана. Ленту (31) изготовляют из специальной нержавеющей стали

толщиной 0,6 мм,, ширина ленты — 450 мм, длина пути по горизонтали — около 9 м, скорость движения ленты — 60 м/мии.

На ленту полимеризатора подается смесь равных объемов

нзо-бутилеиа и этилена, причем первый вытекает из змеевика мерника 3 (см.

30), а второй — из его корпуса; обе жидкости смешиваются в трубопроводе.

Одновременно из другого трубопровода на ленту полимеризатора поступает жидкий

этилен, в котором растворен трехфтористый бор (0,3% от массы изобутилепа),

дозируемый из мерника 4. При смещении жидкостей процесс полимеризации

совершается в течение нескольких секунд и на ленте образуется слой

полиизобутилена толщиной около 20—30 мм.

В описанных условиях исходный изобутилен полимеризуется на

движущейся ленте почти полностью; выделяющаяся при этом теплота полимеризации

отводится в результате испарения жидкого этилена. Газообразный этилен,

выходящий из полимеризатора вместе с небольшим количеством

незаполимеризовавшегося изобути-лена и газообразного трехфтористого бора,

направляется в колонну 10, содержащую негашеную известь, которая очищает его

от остатков катализатора; после ректификации отработанный этилен снова

возвращается в холодильный цикл. Регенерация трехфторис-того бора,

нейтрализованного негашеной известью, не производится.

Для предотвращения деполимеризации

полиизобутилена при нагревании на ленту полимеризатора

непрерывно поступает из мерника 5 стабилизатор, в качестве которого обычно

применяют 20%-ный раствор третбутилфенолсульфида в низкомолекулярном

полиизобутилене. По пути движения ленты образовавшийся поли-изобутилен

дегазируется и поступает в смеситель 7, обогреваемый глухим паром под

давлением 1,2 МПа. Здесь полимер нагревается, смешивается и дополнительно

дегазуется. Из смесителя полимер выходит нагретым до 100°С, режется

специальным ножом на куски, которые транспортер подает на упаковку. На

транспортере и стеллажах 8 куски полимера охлаждаются обдуванием воздухом,

после чего с помощью пресса 9 их упаковывают в мешки, на которых указываются

марки полимера. Так, полиизобутилен марки П-200 имеет среднюю величину

молекулярной массы от 175 000 до 225 000. Известен также способ получения

полиизобутилепа в смесителе (32). Реактором полимеризации является мешалка 1

с рубашкой и внутренними карманами для охлаждения реакционной смеси с помощью

жидкого этилена, поступающего по трубопроводу 2. Реактор снабжен

высокооборотиым винтом, обеспечивающим интенсивное перемешивание компонентов

и затем смеси в вертикальном направлении. Исходный мономер — изобутилен,

смешанный с метилхлоридом, и раствор катализатора (треххлористого алюминия) в

метилхлорнде подаются в реактор снизу через дюзы 3 и 4. Энергичное

перемешивание и циркуляция смеси обеспечивают отвод тепла, образующегося при

полимеризации через охлаждающие поверхности.

Для получения мелкозернистой текучей кашицы полимера

необходимо в реакторе поддерживать температуру до —80 до —85°С. Продукты

полимеризации, полученные в виде высокодпспсрсной суспензии, перетекают из

реактора в промежуточную емкость 5 и затем в дегазатор 6", где кроме

обработки горячей водой подвергаются действию пара. Для предотвращения

деструкции полимера в дегазатор вводят стабилизатор, в качестве которого

применяют производные фенола, например третбутплфенолсульфид. К продуктам

полимеризации во избежание агломерации частиц в дегазаторе одновременно

добавляют диспергирующие и эмульгирующие вещества— стеариновую кислоту,

стеарат цинка или жирные соли других, двухвалентных металлов.

Транспортная линия, ведущая из реактора в дегазатор, во

избежание образования комков и забивания линии снабжена рубашкой для

охлаждения до температуры —85°С. Однако в процессе работы происходит

прилипание полнмеризата к стенкам аппаратуры, и установку периодически

следует останавливать для очистки. Последнюю осуществляют с помощью

растворителей или жидкостей, обладающих сильной смачивающей способностью к

материалу стеиок реактора; отделившиеся от стенок частицы полгшзо-бутилепа вымываются

из реактора той же жидкостью.

В дегазаторе удаляются летучие компоненты реакционной

смеси, и продукты полимеризации, полученные в виде водного шлама,,

подвергаются дальнейшей обработке, состоящей из удаления катализатора,

пепрореагировавшего сырья, растворителя и хладо-агептов. Катализатор или его

раствор можно удалить в виде нижнего слоя после отстаивания; остаток

катализатора отмывают водой и щелочью, а полимер сушат и ректифицируют.

Катализатор также можно разложить или нейтрализовать в реакционной смеси и

продукты разложения отогнать острым паром. Известно много реагентов для

разложения катализатора: спирты — метиловый, этиловый, изоприловый, и др.;

эфиры, ацетон, фурфурол, ацетальдегид, водные и спиртовые растворы щелочи,

аммиак, кислоты и др.

В процессе получения высокомолекулярного полинзобутилеиа

в. мешалке катализатор не регенерируют, так как его повторно не используют.

Водную суспензию из дегазатора пропускают через ба-рабаппый фильтр. Осадок

полимера после промывки на фильтре-водой или слабым раствором щелочи

поступает на отжимные вальцы для удаления воды. Далее полинзобутилеи сушат в

специальных камерах, гомогенизируют на вальцах и фитильном прессе, затем

охлаждают и упаковывают.

Свойства и применение

полиизобутилена

Высокомолекулярный полиизобутилен при нормальной

температуре представляет собой каучукообразный эластичный материал,

практически бесцветный, не обладающий запахом и физиологически безвредный.

В обычном состоянии полиизобутилен имеет аморфную

структуру, при растяжении он легко кристаллизуется, давая четкую

рентгенограмму ориентированных кристаллитов. Кристаллическая фаза сохраняется

лишь в растянутом полимере и переходит опять в аморфную при сокращении

образца.

В отличие от каучуков полиизобутилен не способен к реакции

вулканизации («сшивке» микромолекул). Он обладает рядом ценных свойств: так

же легок, как и полиэтилен, водостоек и устойчив к агрессивным средам. При

нормальной температуре и а него не действуют кислоты, щелочи, соли галоидов,

а также низшие спирты, кетоны, сложные эфиры и другие полярные растворители.

Сравнительно легко растворяется в нефтяных, ароматических углеводородах

(бензоле, толуоле и т. п.), сероуглероде, хлорированных углеводородах,

минеральных маслах, набухает в жирах и растительных маслах.

Высокая эластичность и морозостойкость (в сравнении с

полиэтиленом) может быть объяснена действием метальных замещающих групп, в

присутствии которых увеличиваются расстояния между макромолекулами и поэтому

ослабляется их взаимодействие.

Полиизобутилен устойчив к кислороду в рассеянном свете и

при нормальной температуре, но нестабилен в присутствии кислорода на

солнечном свете и при ультрафиолетовом облучении. При повышенной температуре

легко окисляется азотной кислотой и Другими окислителями. При температуре

110—130°С кислород воздуха окисляет полимер, что сопровождается деструкцией

молекул. Нагревание до 100°С придает полиизобутилеиу пластичность, он легко

формуется при 180—-200°С, а при 350—400°С разлагается с образованием

маслянистых и газообразных продуктов.

Ценным свойством полиизобутилена является

его способность воспринимать различные наполнители в большом количестве — до

90%. Введение активных наполнителей (сажи, графита, талька) увеличивает

прочность и жесткость композиций, уменьшает текучесть, ио при этом снижает

стойкость полимера к свету и атмосферному кислороду.

Отечественная промышленность выпускает четыре марки

полиизобутилена, различающихся ио величине молекулярной массы:

Марка Молекулярная масса

П-200 и П-200Н

225 000—175 000

П-155 и П-155Н

174 000—135 000

П-118 и П-118Н

134000—100000

П- 85 и П-

85Н 99 000— 70 000

Качественные показатели полиизобутилена регламентируются

ГОСТ 13303—67.

В строительной технике полиизобутилен применяют в производстве

гидроизоляционных материалов (например, известного под названием ГМП —

гидроизоляционного материала с полиизобутиленом), разнообразных

герметизирующих материалов для герметизации горизонтальных и вертикальных

стыков в крупнопанельных зданиях, как антикоррозийный материал при

строительстве химических предприятий в виде футеровочных листов.

Возможно применение полиизобутилена

в виде гидроизоляционных пленок, прокладочных материалов для фундаментов,

создания гидроизоляционных мембран, а также линолеумпых клеев (марки П-155 и

П-200).

|