Герметизация стыков стеновых панелей Герметизация стыков стеновых панелей

Конструкции вертикальных швов подразделяются на швы открытого

и закрытого типов. Швы открытого типа выполняют в блоках и панелях, имеющих

достаточную толщину, например, в однослойных панелях из керамзитобетона.

Для стыковки тонкостенных панелей, а также в местах

примыкания стен между собой чаще всего устраивают швы закрытого типа. Мастер,

а также бригадир монтажников в процессе монтажа здания должны следить за

соблюдением проектных величин зазора между панелями. Зазоры проверяют

металлическими калибрами, зазор должен быть не менее 15 и не более 25 мм.

Перед заделкой стыковых соединений бетоном или раствором

стыкуемые плоскости элемента и колодцы вертикальных стыков осматривают и

очищают от грязи и мусора. В зимнее время грани блоков, панелей стен и

перекрытий должны быть сухими, очищенными от наледи и снега.

Перед заделкой стыков открытого типа тщательно

проконопачивают просмоленной паклей изнутри шов в глубине паза, образуемого

наружными полками четвертей. Для обеспечения водонепроницаемости стыка делают

изоляцию из 1-2 слоев рубероида на битуме, а затем стык с внутренней стороны

перекрывают инвентарной опалубкой-нащельником. Создается своеобразный

колодец, ограниченный изоляцией, опалубкой и бетоном стыкуемых поверхностей.

Колодцы вертикальных стыков наружных стен заполняют теплым

бетоном состава 1:8 или 1:10, заполнителем которого является просеянный

керамзит или шлак. При использовании легкого бетона в целях предупреждения

последующей осадки его послойно трамбуют или уплотняют электровибратором с

наконечником диаметром 50 мм. Перед заполнением паза бетоном гибкий рукав

вибратора с наконечником опускают на дно колодца; вибратор включают и

постепенно, по мере заполнения паза бетоном, поднимают.

Через 2 ч после заполнения колодца бетоном

опалубку-нащельник снимают. Открытые пазы между крупными блоками после конопатки

зазора заделывают, укладывая брусья из пеностекла, пустотелых керамических

камней или других материалов на теплом растворе. Образовавшийся колодец

заполняют керамзитобетоном.

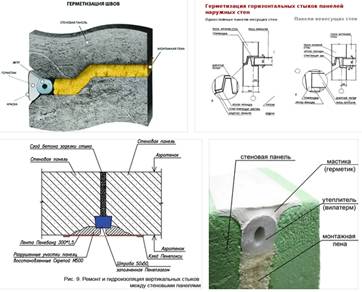

Вертикальные стыки между панелями заделывают следующим

образом: забивают паклей; проконопачивают просмоленным паклевым жгутом,

пористой резиной или гернитовым шнуром; наклеивают полосу из одного слоя

рубероида на битумной мастике; устанавливают термовкладыш; проконопачивают

внутренние швы паклей, смоченной в цементно-известковом растворе; затем

колодец между стеновыми панелями заполняют бетоном и уплотняют. При

заполнении колодца бетоном очень важно не повредить и не сместить,

термовкладыш. Наружный вертикальный шов зачеканивают жестким цементным

раствором состава (1:3) на портландцементе марки не ниже 400.

Вертикальные стыки между внутренними стеновыми панелями с

узкой стороны затирают густопластичным раствором с осадкой конуса 4-6 см, а с широкой стороны их закрывают инвентарной опалубкой. Образовавшийся паз заполняют цементным

раствором. Для утепления торца панели перекрытия применяют минераловатную

плиту толщиной 50 мм, обернутую пергамином, которую закладывают в стык.

Шов под панелью перекрытия на наружной стене зачеканивают цементным

раствором. Швы между панелями заливают пластичным цементным раствором.

Для обеспечения необходимой звукоизоляции помещений стыки

между перегородками, стенами и перекрытиями плотно забивают жгутом из

просмоленной пакли и заполняют раствором на глубину не менее 20 мм с последующей затиркой.

При герметизации стыков стеновых панелей в процессе

возведения полносборных зданий следует контролировать тщательность конопатки

стыков наружных стен, которая препятствует прониканию холодного воздуха

внутрь здания, выполняет функцию компенсатора при температурных изменениях в

панелях.

Стыки закрытого типа конопатят снаружи после заполнения

паза колодца легким бетоном. Материалом для конопатки могут служить

просмоленный канат или жгуты из пакли. Паклю вводят в зазор стыка послойно и

проталкивают вглубь до упора, затем ее сильно уплотняют металлической

лопаткой или специальным пневматическим инструментом. Стыки должны быть

законопачены по всей длине, без пропусков, с перекрытием концов прядей в

шахматном порядке. Степень уплотнения конопатки должна быть такой, чтобы при

ударе киянкой со средней силой лопатка отскакивала от жгута. Снаружи стыка

должна оставаться пустошовка на глубину около 25 мм для последующей заделки шва раствором.

Швы с введенными в них уплотняющими прокладками

зачеканивают снаружи жестким цементным раствором марки 50, после чего их расшивают.

С фасадной поверхности швы обрабатывают с подвесных инвентарных люлек. При

выполнении работ по зачеканке швов в зимних условиях применяют растворы с

добавкой нитрита натрия или поташа в количестве 5-10% массы цемента. В зимний

период растворы и бетоны, предназначенные для заполнения стыков и швов,

приготовляют на портландцементе марки не ниже 400.

Если рабочими чертежами предусмотрено получение прочности

бетона или раствора в стыке не менее 50-70% проектной, рекомендуется

организовать его прогрев способом электропрогрева или с помощью

электронагревательных приборов. При электропрогреве расстановка электродов в

стыке зависит от его конструкции. В качестве электродов применяют круглую

сталь диаметром до 9 мм или полоски из кровельной стали шириной 1,5-2 см.

С целью прогрева бетона в стыках домов любой серии может

быть использована греющая опалубка конструкции ЦНИИОМТП и ЦНИИЭПжилища,

выполненная в виде металлического кожуха высотой 2,5 м, треугольной формы в плане. В кожухе на асбестоцементные вкладыши намотана нихромовая проволока

толщиной 0,4-0,6 мм. Опалубку устанавливают в углы, образованные наружной и

внутренними стеновыми панелями (две опалубки на один стык). Длительность

обогрева каждого стыка устанавливает строительная лаборатория опытным путем.

При монтаже каркасно-панельных зданий особое внимание

уделяют заделке сферического стыка между двухэтажными элементами колонн

каркаса. Стык предварительно продувают сжатым воздухом для удаления из его

сферической опорной части, служащей для Центрирования передачи вертикальных

усилий, строительного мусора и воды, а в зимнее время - снега и наледи. Затем

с двух противоположных сторон стыка устанавливают две трубки для нагнетания

цементного теста. По контуру стык зачеканивают цементным раствором состава

1:1,5 или 1:2, приготовленным на портландцементе марок 400-500 и на

крупнозернистом речном песке с отсевом фракции более 2,5 мм.

Растворы готовят вручную небольшими порциями

непосредственно на месте производства работ сначала умеренной подвижности 5-6 см для заполнения стыка, а затем жесткой консистенции подвижностью 1-2 см для за-чеканки стыка по всему контуру. Через одну из трубок середину стыка заполняют цементным

тестом, нагнетая его ручным насосом. Появление цементного теста из трубки,

расположенной с другой стороны стыка, указывает на полноту заполнения его

цементным тестом. В зимнее время бетон стыкуемых частей колонн предварительно

прогревают до 30-40°С с помощью инвентарной термоопалубки,

электровоздуходувок или калориферов с установкой разъемного утепленного

короба или фартука.

Наибольшее распространения получил обогрев стыков

инвентарной термоопалубкой. Она состоит из металлической опалубки в виде

двух жестко соединенных (посредством уголков) секций, скрепленных между собой

стержнем, и навешиваемых на нее двух складывающихся термопанелей. Греющая

часть термоопалубки состоит из асбестоцементной плиты, обращенной к бетону, и

из листа асбестокартона, обращенного к наружному воздуху. Между этими листами

уложена нихромовая электроспираль. Наружный лист, как правило, утепляют слоем

минеральной ваты.

Термоопалубку подключают в электрическую сеть с

напряжением 60-80 В. Для получения заданного напряжения используют понижающий

трансформатор. На время зачеканки стыка раствором и последующего заполнения

его цементным тестом термоопалубку снимают, а затем вновь устанавливают и

обогревают стык в течение от 10 мин до 1,2 ч при температуре 45-60"С.

Для замедления остывания прогретых стыков и обеспечения набора раствором 70%

проектной прочности стыки утепляют матами из минераловатных теплоизоляционных

материалов.

Все работы по заделке стыков должны контролировать мастер

и работник строительной лаборатории. На основании результатов контроля

составляют соответствующие акты.

Заделка стыков пеньковым канатом с последующей зачеканкой

цементным раствором не обеспечивает надежной защиты швов от появления трещин

и разрушения. Обычно цементный раствор при твердении дает усадку, в

результате чего в стыках появляются волосяные трещины.

При колебании температуры стыковые соединения испытывают

деформацию (сжатие и растяжение), что, в свою очередь, приводит к появлению в

растворе значительных по размеру трещин, а попеременное замораживание и

оттаивание раствора в осенне-весенний период не только вызывает разрушение

цементного раствора, но и приводит к увлажнению и последующей коррозии

закладных деталей. Применение пенькового каната вследствие его малой

эластичности не обеспечивает надежной герметизации стыка. Накопленный опыт

эксплуатации крупнопанельных зданий показал, что из-за низкого качества

герметизации стыков наружных панелей они довольно часто промерзают, что

приводит к протеканию стен в стыках.

Надежность герметизации стыков наружных стеновых панелей

может быть обеспечена применением эластичных и пластичных материалов,

обладающих хорошим сцеплением с бетонной поверхностью панелей, высокой влаго-

и воздухонепроницаемостью и низким водопоглощением, высокой долговечностью и

другими положительными физико-механическими и эксплуатационными свойствами.

Среди разнообразных герметизирующих материалов в настоящее

время для герметизации стыков полносборных зданий применяют герметизирующие

полиизобутиленовые мастики, тиоколовые вулканизирующиеся пасты, эластичные

профильные герметики, гернит П, пороизол, пенополиуретановые прокладки и

др.

При возведении полносборных жилых домов герметизацию

стыков целесообразно производить по окончании монтажа здания, что обеспечит

высокое качество производства данного вида работ.

Герметизация стыков наружных стеновых панелей

полиизобутиленовыми мастиками производится рабочими-изолировщиками с

навесных люлек или передвижных вышек. Перед нанесением мастики изолировщик

должен тщательно очистить поверхности стыка проволочной щеткой от налипшего

раствора, пыли, грязи и просушить их, продувая сжатым воздухом от компрессора.

Зимой поверхности стыка очищают от снега, инея, наледи и прогревают до

высушивания.

На строительную площадку мастика поступает в бочках или в

гильзах разового пользования. В случае доставки мастики в бочках специальная машина

заполняет ею стеклопластиковые гильзы. Перед употреблением гильзы с мастикой

подогреваются в специальных термостатах до температуры 50-60°С. Заполненная и

подогретая гильза вставляется в шприц, из которого с помощью сжатого воздуха

мастика выдавливается. Шприц перемещают сверху вниз с такой скоростью, чтобы

в герметизируемом стыке образовался жгут толщиной 20-30 мм.

Герметик, обладает хорошим сцеплением с бетоном и создает

воздухо- и водонепроницаемый слой в стыке. Он сохраняет пластичность при

температуре от 50 до 70°С и имеет высокую стойкость к атмосферным

воздействиям.

Шов должен быть заполнен мастикой на глубину 20-30 мм, мастика должна хорошо прилипать по всему сечению шва. Неровности поверхности выдавленной

мастики и участки неплотного прилипания мастики исправляют стальной или

пластмассовой расшивкой.

В ходе работ по герметизации стыков необходимо производить

оценку прочности сцепления герметика с поверхностью бетона, для чего на

заранее подготовленные участки стыков наносят контрольные полосы шириной

50-60 и длиной 200 мм. Через 7 дней герметик подрезают с одного конца, потом

отдирают его от поверхности. Прочность сцепления считается достаточной, если

полоса не отрывается от поверхности, а расслаивается.

Заполнение стыков тиоколовыми мастиками ведется

также с помощью шприцев. В целях обеспечения хорошего сцепления герметика с

поверхностью стыка фаски панели или блока тщательно очищают от остатков

налипшего раствора с помощью скарпеля и проволочной щетки. Для удаления пыли

и обезжиривания стык непосредственно перед нанесением герметика промывают

ацетоном.

Рабочие составы герметизирующих тиоколовых мастик

приготовляют непосредственно на стройке, поэтому в обязанности мастера входит

контроль за правильностью их приготовления. Прежде всего он должен следить за

тем, чтобы приготовление очередной порции мастики производилось в чистой

посуде и чистым инструментом. Качество готовой мастики зависит от

тщательности перемешивания компонентов. Каждый раз после приготовления

очередной порции небольшое количество мастики наносят на стекло. В массе не

должно быть комочков.

Рабочий состав тиоколовых мастик приготовляют в

объеме, рассчитанном на более чем 1,5-2 ч работы, так как затем происходит их

частичная вулканизация, после чего они пригодны к работе. Применять

тиоколовые герметики рекомендуется при температуре окружающего воздуха от +20

до -10 °С. При температуре 15°С вулканизация герметика завершается через 6-8

ч. При температуре ниже 0°С вулканизация протекает очень медленно и

завершается окончательно лишь после повышения температуры. В результате

вулканизации герметик, нанесенный на поверхности стыка, превращается в

резиноподобную пленку.

Для нанесения тиоколовых герметиков применяют

пневматические или ручные шприцы, а при малых объемах работ пользуются шпателем.

Рабочий-изолировщик подносит мундштук шприца к подготовленной поверхности

стыка и нажимает на скобу, при этом под действием сжатого воздуха

перемещается поршень, выдавливающий мастику из шприца. Нанесенный слой

мастики разглаживается насадкой с капроновым ворсом так, чтобы пленка мастики

имела толщину 2-3 мм и заходила на кромки панели не менее чем на 20 мм.

Тиоколовые герметики обладают хорошим сцеплением со

многими строительными материалами, в том числе и с бетоном. Они эластичны при

отрицательных температурах и обладают воздухо- и водонепроницаемостью.

При работе с тиоколовыми герметиками необходимо строго

соблюдать правила техники безопасности. В помещении, где

приготовляюттиоколовый герметик, должна быть приточно-вытяжная вентиляция,

запрещается курить и пользоваться открытым огнем. Рабочие, занимающиеся

приготовлением герметиков и герметизацией стыков, должны быть обеспечены

перчатками и спецодеждой.

В последние годы значительно расширились номенклатура и

область применения герметизирующих мастик,.которые применяют не только для

герметизации стыков наружных панелей, но и в сопряжениях между панелями

внутренних стен и перекрытий вместо цементного раствора, что предотвращает

появление трещин в стыках и обеспечивает необходимую звукоизоляцию.

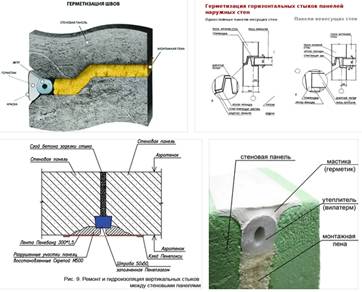

Герметизацию вертикальных стыков прокладками пороизола или

гернита производят с перекрытия монтируемого этажа. Зазор вертикального стыка

тщательно очищают металлической щеткой, кроме торцов, между которыми по

проекту устанавливаются прокладки из пороизола, затем покрывают мастикой

изол. Прокладку пороизола свободно подвешивают в вертикальном колодце стыка и

покрывают сначала с одной, а затем с другой стороны мастикой изол, после чего

с помощью специального ролика прокладку плотно закатывают в зазор стыка до

проектного положения. При герметизации мест пересечения горизонтальных и

вертикальных стыков наращивать прокладки по длине в вертикальном стыке

следует не ближе чем за 0,5 м от перекрытия. Стыковой срез верхней прокладки,

выполняемый «на ус», следует располагать со стороны улицы. Прокладки из

пороизола склеивают той же мастикой изол.

При производстве работ необходимо следить за тем, чтобы

изолировщики замеряли величину зазора в стыке и подбирали шнур пороизола

или гернита с таким расчетом, чтобы его диаметр был в 1,7-2 раза больше

ширины зазора. Контролируя выполненную герметизацию, мастер должен убедиться,

что обжатие пористой прокладки произошло на 40-50% площади первоначального

сечения, а сама прокладка и прилегающие поверхности стыка покрыты мастикой

без пропусков.

При герметизации вертикальных стыков прокладками из

гернита необходимо соблюдать те же требования, что и при использовании

пороизола. Однако гернит рекомендуется наклеивать тиоколовой мастикой или

клеем КН-2.

Осуществляя контроль за качеством работ по герметизации

стыков пористыми прокладками, мастер должен следить за правильностью хранения

применяемых материалов. Пористые прокладки и мастики хранят в теплом

помещении при температуре 5-20°С. Связки прокладок располагают на стеллажах

по 10 шт. Мастику изол и клей КН-2 хранят в герметичной таре. Для защиты

герметиков, разрушающихся от воздействия солнечных лучей, рекомендуется

покрывать их цементным раствором или красить алюминиевой краской. Качество

герметизации стыков между панелями наружных стен проверяют путем измерения их

воздухопроницаемости.

При производстве работ по герметизации стыков

стеновых панелей, и по герметизации стыков и швов ограждающих конструкций

ведется журнал учета по времени производства работ по герметизации;

атмосферным условиям; местам герметизации (этаж, оси); видам герметиков;

состоянию поверхностей герметизируемых стыков; применяемым инструментам и

приспособлениям; соответствию выполняемых работ проекту и фамилиям

исполнителей. По окончании герметизации стыков и проверки их качества

составляется акт на скрытые работы.

|